روش همجوشی لوله های پلی اتیلن

روش عمومی اتصال لب به لب به صورت همجوشی

این روش برای اتصال لب به لب لوله های پلی اتیلن آب آشامیدنی، فاضلاب و لوله های صنعتی تولید شده مطابق با استانداردهای 714 ASTM F، 3035 ASTM D، 901 AWWA C و 906 AWWA C در نظر گرفته شده است.

برای انجام جوش انتهایی به لوله پلی اتیلن، از این مراحل ساده برای حرارت دادن لوله پیروی کنید و انتهای دو لوله را گرم کنید و به هم جوش بدهید تا یک اتصال بدون نشتی ایجاد شود که به اندازه لوله پلی اتیلن قوی یا قوی تر از خود لوله باشد. همانگونه که در شکل 28 نشان داده شده است، پس از اینکه دو انتهای لوله بوسیله بستن و قرار گرفتن در مقابل لوله دیگر آماده شد، این دو انتهای لوله ها در تماس با یک حرارت دهنده قرار می گیرند تا زمانی که یک مهره با اندازه مشخص تشکیل شود. همانطور که در شکل 29 نشان داده شده است، سپس دستگاه حرارت دهنده برداشته می شود و انتهای لوله ها با نیرویی که مشخص شده است، برای تشکیل یک مهره همجوشی به هم نزدیک می شوند. این نیرو باید تا زمانی که اتصال لوله ها به یکدیگر خنک شود، حفظ شود.

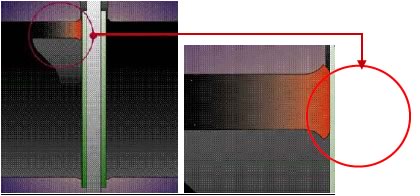

تشکیل مهره همجوشی لب به لب

یک همجوشی انتهایی با ظاهر مناسب مهره جوش

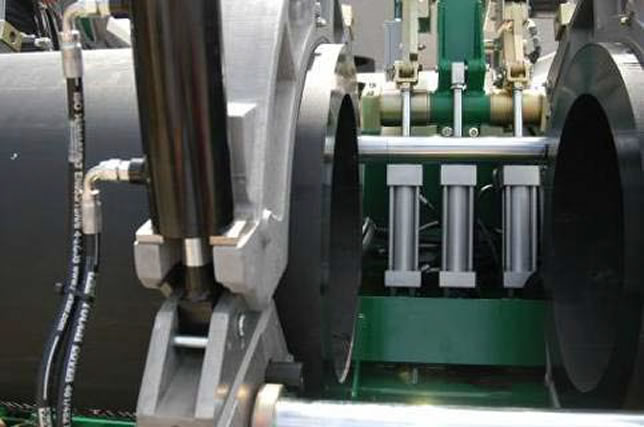

صلاحیت دستگاه و کاربر

تجهیزات همجوشی انتخاب شده و کاربران واجد شرایط، باید قادر به برآورده کردن تمام متغیرهای این کار باشند. تجهیزات همجوشی لوله ها باید دارای فکها یا تجهیزات درونی کاهنده باشند و به گونهای طراحی شده باشند که اندازه لولههایی که باید جوش داده شوند را به درستی حفظ کنند و باید نیروی هیدرولیکی کافی برای رسیدن به فشار جوش مورد نیاز در تمام شرایط همجوشی داشته باشند. کاربر جوش، باید کاملاً با تجهیزات مورد استفاده آشنا باشد و در مورد این تجهیزات آموزش دیده باشد. در این مورد، به استاندارد 42-PPI TN که حداقل دستورالعمل های آموزشی توصیه شده برای کاربرهای اتصال لب به لب لوله پلی اتیلن یا پروژه های شهری و صنعتی (2009) می باشد، مراجعه نمایید. این آموزش باید حداقل شامل موارد زیر باشد:

- ایمنی؛

- راهنمای کاربر و لیست بررسی فعالیت های مربوطه؛

- تعمیر و نگهداری اولیه و عیب یابی؛

- الزامات مربوط به نیروی خارجی؛

- ویژگی ها؛

- اجزاء سیستم و روش عملکرد آنها؛

- عملیات هیدرولیک (در صورت وجود)؛

- تعیین فشار همجوشی مورد نیاز و روش تنظیم آن بر روی دستگاه؛

- عملیات حرارت دهنده و الزامات مربوط به دما و تنظیم آن؛ و

- دستگاه ثبت اطلاعات (در صورت وجود).

دستورالعملهای تنظیم کار

دستورالعملهای مربوط به آب وهوا: انجام همجوشیهای موفقیتآمیز انتهای لوله های پلی اتیلن را میتوان در طیف وسیعی از دمای هوا انجام داد. دو انتهای لوله و تجهیزات مربوط به انجام همجوشی، باید خشک باشند و در برابر باران و باد از آنها محافظت شود.

لوله پلی اتیلن حتی در شرایط دمای پایین تر از دمای انجماد، مقاومت بسیار خوبی در برابر ضربه دارد. با این حال، قدرت ضربه ای لوله پلی اتیلن در دمای پایین کاهش می یابد. لوله را در شرایط پایین تر از دمای انجماد رها نکنید. هنگامی که دما کمتر از 4 درجه فارنهایت (20 درجه سانتیگراد) است، برای انجام عملیات همجوشی لب به لب لوله ها معمولاً پناهگاه یا تریلرهای قابل حمل یا سایر اقدامات حفاظتی مناسب با گرمایش کمکی، مورد نیاز می باشد. در اینجا، چند دستورالعمل کلی برای بررسی شرایط آب و هوایی مختلف به شرح زیر ارائه شده است:

دمای سرد، تا 32 درجه فارنهایت (0 درجه سانتیگراد)

هنگام انجام عملیات همجوشی لوله پلی اتیلن تحت این شرایط، یک مانع موقت در برابر وزش باد، در اطراف کاربر و تجهیزات انجام عملیات همجوشی ایجاد کنید. انتهای لوله را با درپوش های انتهایی یا وسایل دیگر ببندید تا از جریان هوای سرد در درون لوله جلوگیری شود.

حفاظت لوله و تجهیزات در برابر آب و هوای بسیار نامناسب

دمای محیط سرد زیر 32 درجه فارنهایت (0 درجه سانتیگراد)

ابتدا دو انتهای لوله پلی اتیلن را با استفاده از یک پتوی حرارتی یا دستگاه هوای گرم، حرارت اولیه بدهید. از طرف دیگر، با نصب لوله در دستگاه همجوشی، دو انتهای لوله به مقادیر تا اینچ را در روی صفحه دستگاه حرارت دهنده قرار بدهید و اجازه بدهید دو انتهای لوله با توجه به اندازه لوله و ضخامت دیواره لوله، به مدت 30 ثانیه تا 2 دقیقه گرم شود. قبل از شروع عملیات همجوشی لوله، کاربر باید اطمینان حاصل کند که قطر داخلی لوله بدون رطوبتی است که به دلیل یخ زدگی در حال ذوب شدن، است.

استفاده از دستگاه های شعله باز و با کاربرد مستقیم مانند مشعل، برای گرم کردن لوله پلی اتیلن، به دلیل عدم کنترل گرمایش کافی و احتمال بروز آسیب اکسید شدن به انتهای لوله و حتی آتش گرفتن لوله، غیرقابل قبول است. دمای گرم شدن لوله نباید از 120 درجه فارنهایت بیشتر شود.

محیط گرم (داغ ) (تا 120 درجه فارنهایت)

در جایی که دمای محیط بسیار بالا است، برای کاربر و تجهیزات جوش سایبان درست کنید.

باد

برخورد باد به صفحه و لوله حرارت دهنده همجوشی، می تواند باعث تغییرات دما به میزان غیرقابل قبول و آلودگی احتمالی مفصل در حین انجام همجوشی لب به لب لوله ها شود. در شرایط وزش باد، از یک پناهگاه مناسب برای محافظت از لوله و صفحه حرارت دهنده برای انجام همجوشی استفاده کنید. بادهای شدید نیز می تواند باعث ایجاد جریان هوا از طریق سوراخ لوله شود. برای جلوگیری از این امر، دو انتهای لوله را ببندید یا بپوشانید.

نکات قابل توجه اضافی

هنگامی که لوله و اتصالات پلی اتیلن با تغییرات دما منبسط یا منقبض می شوند، تنظیمات لازم باید انجام شود.

از این موضوع اطمینان حاصل کنید که لوله هایی که باید در دستگاه همجوشی بسته شوند، خشک، تمیز و بدون یخ، انجماد، برف، خاک و سایر آلودگی ها می باشند.

هنگامی که عملیات همجوشی لب به لب لوله ها در هوای سرد انجام می شود، دمای سطح ابزار گرمایشی را افزایش ندهید. دمای سطح مورد نیاز باید بین 450-400 درجه فارنهایت باشد. دمای مطلوب برای انجام همجوشی، 425 درجه فارنهایت است.

بعضی از تجهیزات مربوط به همجوشی لب به لب، و ژنراتورهای پشتیبانی، از روغن موتور و روغن هیدرولیک استفاده می کنند. برای انجام تنظیمات لازم چسبناکی روغن، از دستورالعمل های مربوط به کاربر پیروی کنید.

در شرایط هوای سرد، انبساط مهره مذاب اولیه به طور کامل در اطراف دو انتهای لوله، بویژه در لوله های با قطر زیاد، زمان بیشتری صرف می شود. در لوله های با اندازه بزرگتر، فشار عملیات همجوشی لوله ها باید تا زمانی که ذوب کوچکی در اطراف کل محیط لوله پلی اتیلن یا اتصالات قبل از آزاد شدن فشار به چرخه خیساندن حرارتی مشاهده گردد، حفظ شود. در طول چرخه خیساندن حرارتی، فشار را افزایش ندهید. هنگامی که مواد مذاب مناسب به دست آمد، لوله و دستگاه حرارت دهنده، باید در یک حرکت سریع و ضربه مانند، از هم جدا شوند. سپس سطوح ذوب شده باید بلافاصله با یک حرکت صاف به هم متصل شوند، تا خنک شدن دو انتهای لوله ذوب شده به حداقل برسد.

پایه و تکیه گاه های لوله

هنگامی که طول لوله را به هم می چسبانید، از پایه های نگهدارنده لوله استفاده کنید. تکیه گاه لوله موضعی، در دو طرف دستگاه همجوشی و به فاصله تقریباً 20 اینچ از دو انتهای لوله پلی اتیلن قرار دارد. ارتفاع پایه ها را طوری تنظیم کنید که لوله ها تراز باشند. هرچه پایه های بیشتری در این مورد استفاده شود، لوله ها آزادانه تر به داخل و از طریق دستگاه همجوشی حرکت می کنند. برای کمک به تکیه گاه و لوله های تحت عملیات همجوشی، می توان از وسایل دیگری مانند چرخ دستی، قفسه و غیره، استفاده کرد.

متغیرهای همجوشی انتهای لوله پلی اتیلن بر اساس استاندارد 2620 ASTM F

دامنه فشار رابط همجوشی: (bar 21/6-14/4) psi90-60

دامنه درجه حرارت سطح حرارت دهنده: (232-204 درجه سانتیگراد) 450-400 درجه فارنهایت

همجوشی انتهایی لوله پلی اتیلن آب

روش همجوشی لب به لب

1- اجزای مربوط به اتصال را تمیز و به صورت ایمن محکم ببندید.

2- در مقابل دو انتهای لوله بایستید.

3- سطح مقطع لوله را تراز کنید.

4- رابط های لوله را ذوب کنید.

5- دو سطح مقطع لوله را به هم وصل کنید.

6- محل همجوشی لوله را تحت فشار نگه دارید تا خنک شود.

7- مفصل را به صورت چشمی بررسی کنید.

ویژگی های تمیز و ایمن بودن

داخل و بیرون لوله پلی اتیلن ای را که در نظر است به هم متصل شود، با یک پارچه تمیز بدون پرز پاک کنید. تمام مواد بیرونی را از روی لوله حذف کنید. به اندازه کافی لوله را از طریق فک های داخلی امتداد بدهید تا این امکان را بدهید که ماشین تراش، لوله را ببرد و سطح آن را تمیز کنید (در این مورد، برای مشاهده توصیه ها، به دفترچه راهنمای سازنده تجهیزات مراجعه کنید). قطعات داخل دستگاه را ببندید. تراز انتهای لوله را بررسی کنید و در صورت نیاز تنظیم کنید.

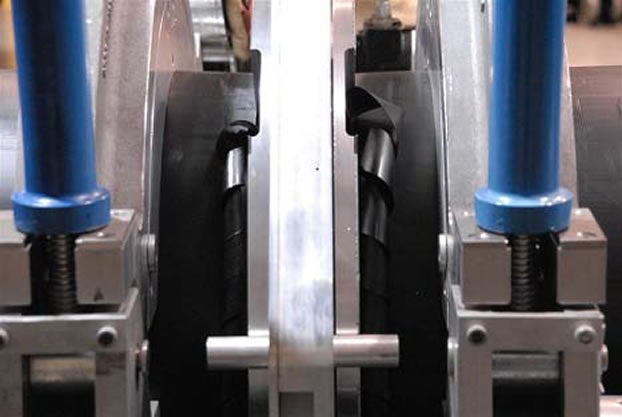

لوله برای عملیات همجوشی لب به لب، تمیز و محکم شده است

روی لوله پلی اتیلن

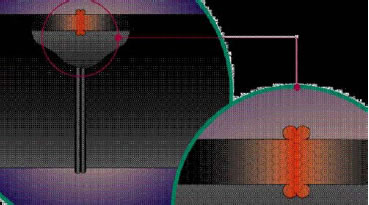

برای ایجاد سطوح جفت شده تمیز و موازی، انتهای لوله باید به سمت رو به رو باشد. اکثر سازندگان تجهیزات برای دستیابی به این هدف، یک قالب با رنده چرخان را در دستگاه های تراش خود قرار دادهاند. دستگاه تراش را در دستگاه همجوشی نصب کنید و انتهای لوله را در مقابل دستگاه تراش حرکت بدهید. انجام اتصال در انتهای لوله پلی اتیلن بوسیله وجوه مقابل، تا زمانی ادامه می یابد که حداقل فاصله بین فک های ثابت و متحرک دستگاه همجوشی وجود داشته باشد و دستگاه همجوشی به طور محکم و مربعی بین بوش های فک دستگاه قفل شود. فک های دستگاه همجوشی را باز کنید و دستگاه تراش را بردارید. تراشه های موجود بر روی لوله را حذف کنید و هر گونه ماده خارجی بر روی لوله را نیز با یک پارچه نخی تمیز و بدون پرز جدا کنید. انتهای لوله را با حداقل نیرو به هم نزدیک کنید و سطح آن را بازرسی کنید. بازرسی بصری این عملیات باید تأیید کند که وجوه لوله، مربعی، عمود بر خط مرکزی لوله در انتهای هر لوله و بدون شکاف قابل تشخیص هستند.

وضعیت لوله از روبرو

تراز کردن

سطح مقاطع لوله پلی اتیلن باید گرد و هم تراز با یکدیگر باشند تا عدم تطابق (بالا-کم) دیواره های لوله به حداقل برسد. این کار را می توان با سفت کردن فک های گیره و تا زمانی انجام داد که قطرهای بیرونی انتهای لوله با هم مطابقت داشته باشد، همیشه فک سمت بالا را به سمت فک پایین سفت کنید تا به تراز لوله دست پیدا کنید. فک های گیره نباید شل شوند، زیرا ممکن است لوله در حین انجام عملیات همجوشی بلغزد. در صورت نیاز به تنظیم بیش از حد، دو انتهای لوله را دوباره رو به رو کنید و با پارچه پنبه ای تمیز و بدون پرز، تراشه های حاصل از عملیات رو به رو شدن مجدد دو انتهای لوله را حذف کنید.

تراز نمودن دو انتهای لوله پلی اتیلن برای انجام عملیات همجوشی

ذوب نمودن

ابزار حرارت دهنده که به طور همزمان هر دو انتهای لوله را گرم می کنند، برای انجام این عملیات استفاده می شود. این ابزارهای حرارت دهی، معمولاً با دماسنج هایی برای اندازه گیری دمای حرارت دهنده داخلی مجهز شده اند تا اپراتور بتواند قبل از ایجاد هر اتصال در لوله، دما را کنترل کند. با این حال، می توان دماسنج را تنها به عنوان یک نشانگر کلی استفاده کرد، زیرا با توجه به عواملی مانند دمای محیط و شرایط باد مقداری از دست دادن حرارت از سطوح داخلی به سطوح خارجی دستگاه حرارت دهی وجود دارد. یک پیرومتر (دستگاه سنجش گرمای زیاد) یا سایر دستگاه های اندازه گیری دمای سطح دستگاه حرارت دهنده، باید قبل از ایجاد اولین اتصال در هر روز و به طور دوره ای در طول روز استفاده شود تا از دمای مناسب صفحه ابزار حرارت دهنده که با انتهای لوله پلی اتیلن یا اتصالات تماس دارد اطمینان حاصل شود. علاوه بر این، دستگاه های حرارت دهنده معمولاً مجهز به راهنماهای مخصوص معلق نمودن و تراز کردن دستگاه هستند که آنها را بر روی انتهای لوله متمرکز می کند.

طبق توصیه شرکت سازنده، سطوح دستگاه حرارت دهنده که با لوله پلی اتیلن تماس دارند باید تمیز، بدون روغن و پوشش داده شده با یک پوشش غیر قابل چسبیدن یا پوشیده شده با یک پارچه غیر قابل چسبیدن به تجهیزات همجوشی، برای جلوگیری از چسبیدن پلاستیک مذاب به سطوح دستگاه حرارت دهنده باشد. همچنین، پلاستیک مذاب باقیمانده می تواند در کیفیت عملیات همجوشی اختلال ایجاد کند و باید طبق دستورالعمل سازنده این ابزار، حذف شود. هرگز از پاک کننده های شیمیایی یا حلال ها برای تمیز کردن سطوح ابزار حرارت دهنده استفاده نکنید.

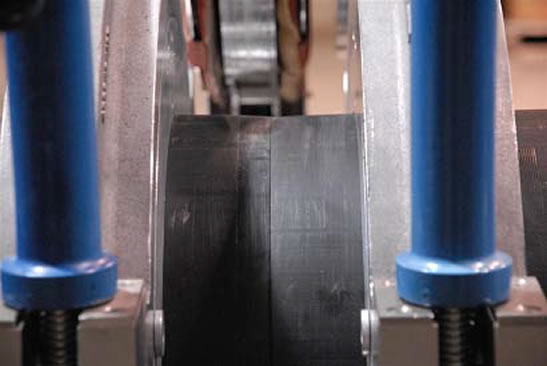

ذوب نمودن لوله پلی اتیلن برای انجام عملیات همجوشی

دمای سطح دستگاه حرارت دهنده باید در محدوده دمای 400 تا 450 درجه فارنهایت (204 تا 232 درجه سانتیگراد) باشد. دستگاه حرارت دهنده را در دستگاه همجوشی به صورت لب به لب نصب کنید و انتهای لوله پلی اتیلن را در فشار همجوشی، در تماس کامل با دستگاه حرارت دهنده قرار دهید تا این اطمینان حاصل شود که تماس کامل و مناسبی بین انتهای لوله و دستگاه حرارت دهنده برقرار است. پس از نگه داشتن دستگاه همجوشی با فشار بسیار مختصر، این دستگاه باید بدون قطع شدن تماس آزاد شود. در لوله های با اندازه های بزرگتر، فشار همجوشی باید تا زمانی که قبل از آزاد شدن فشار، ذوب خفیفی در اطراف لوله مشاهده شود، حفظ شود. در حالی که یک مهره از پلی اتیلن مذاب بین دستگاه حرارت دهنده و انتهای لوله ایجاد می شود، همچنان قطعات دستگاه را بدون فشار در تماس با یکدیگر نگه دارید،. هنگامی که اندازه مهره مناسب در برابر سطوح دستگاه حرارت دهنده در اطراف لوله یا انتهای اتصالات شکل گرفت، دستگاه حرارت دهنده را بردارید. اندازه مهره مذاب به اندازه لوله پلی اتیلن بستگی دارد. برای مشاهده اندازه های تقریبی دانه های مذاب لوله، به جدول 8 مراجعه کنید.

اندازه تقریبی مهره ذوب شده

| اندازه تقریبی لوله | اندازه مهره ذوب شده |

| 25/1 اینچ و کوچکتر (40 میلیمتر و کوچکتر) | 32/1 اینچ – 16/1 اینچ (2-1 میلیمتر) |

| بیشتر از 25/1 اینچ تا 3 اینچ (بیشتر از 40 میلیمتر تا 90 میلیمتر) | بیشتر از 16/1 اینچ (2 میلیمتر) |

| بیشتر از 3 اینچ تا 8 اینچ (بیشتر از 95 میلیمتر تا 225 میلیمتر) | 16/3 اینچ – 8/1 اینچ (5-3 میلیمتر) |

| بیشتر از 8 اینچ تا 12 اینچ (بیشتر از 225 میلیمتر تا 315 میلیمتر | 4/1 اینچ – 16/3 اینچ (6-5 میلیمتر) |

اتصال لوله پلی اتیلن

پس از برداشتن دستگاه حرارت دهنده،، به سرعت انتهای لوله پلی اتیلن را بررسی کنید (توجه: اگر یک سطح مذاب مقعر مشاهده شد، فشار غیرقابل قبولی در طول گرمایش ایجاد شده است و کیفیت اتصال لوله پایین خواهد بود. در این صورت، به اتصال لوله ادامه ندهید. اجازه دهید انتهای قطعه دستگاه کاملاً خنک شود. و عملیات همجوشی لوله را مجدداً انجام بدهید. به جز زمان بسیار کوتاهی برای قرار دادن کامل اجزای لوله پلی اتیلن در مقابل دستگاه حرارت دهنده، در طول گرم کردن لوله، فشار وارد نکنید، در صورتی که همجوشی انجام شده در لوله قابل قبول بود، بلافاصله انتهای لوله مذاب را با نیروی همجوشی کافی به هم نزدیک کنید تا یک مهره برگشتی دوتایی در مقابل دیواره لوله تشکیل شود. در ماشین های هیدرولیک، فشار همجوشی مورد نیاز را طبق محاسبه زیر اعمال کنید.

برای دستگاه های همجوشی دستی و هیدرولیک بزرگتر، نیروی همجوشی بوسیله ضرب فشار سطحی psi 90- 60، (معمولاً psi75) در سطح لوله تعیین می شود.

برای دستگاه های همجوشی دستی، می توان از آچار گشتاور برای اعمال نیروی مناسب استفاده نمود. برای دستگاه های همجوشی هیدرولیکی، می توان نیروی همجوشی را بر کل مساحت پیستون مؤثر سیلندرهای حمل نیرو تقسیم کرد تا فشار همجوشی نظری بر حسب psi بدست بیاید. برای بدست آوردن فشار گیج (فشارسنج) دستگاه همجوشی واقعی باید کشش های داخلی و خارجی به این رقم اضافه شود. خواندن فشارسنج هیدرولیک به قطر لوله، DR و طراحی دستگاه بستگی دارد. فشار رابط و فشار نشان داده شده توسط فشارسنج یکسان نیست.

اتصال لوله پلی اتیلن توسط عملیات همجوشی انتهایی

نگهداری لوله پلی اتیلن

محل اتصال لوله را تحت نیروی همجوشی بی حرکت نگه دارید تا زمانی که محل اتصال لوله پلی اتیلن به اندازه کافی خنک شود تا استحکام ایجاد کند. زمان های مناسبی را برای خنک نمودن لوله تحت نیروی همجوشی قبل از برداشتن لوله از میان گیره های دستگاه در نظر بگیرید تا به یکپارچگی مهمی در اتصال لوله دست پیدا کنید. نیروی همجوشی باید به مدت تقریبی 30 تا 90 ثانیه برای هر اینچ قطر لوله بین دو انتهای لوله، یا تا زمانی که سطح مهره مذاب برای لمس کردن خنک شود، نگه داشته شود. از زمان 90 ثانیه در هر اینچ قطر لوله برای زمان خنک شدن لوله هایی که ضخامت دیواره آنها 5/1 اینچ یا بیشتر است استفاده کنید.

لوله پلی اتیلن را از دستگاه همجوشی خارج کنید و تا 30 دقیقه دیگر از دست زدن به آن خودداری کنید.

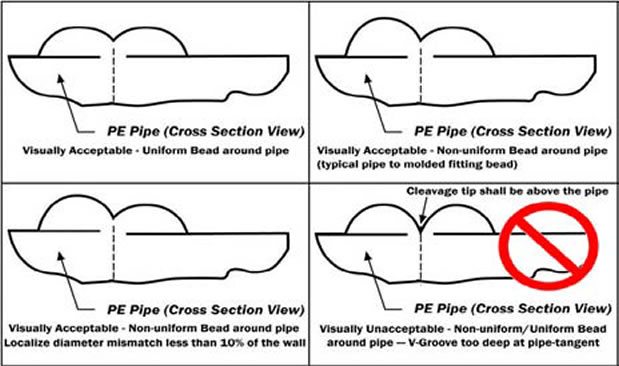

بازرسی لوله پلی اتیلن

محل اتصال لوله پلی اتیلن را به صورت چشمی و برابر با دستورالعمل های ظاهری که در ادامه بیان می شود، بررسی و مقایسه کنید (در این مورد، به شکل های 42-37 مراجعه کنید). از نظر ظاهری، عرض مهره های همجوشی لب به لب باید تقریباً 2 تا 5/2 برابر ارتفاع مهره بالای لوله باشد. مهره های تشکیل شده بر روی لوله، باید گرد و یکنواخت در اطراف محیط لوله پلی اتیلن باشند. شیار v بین مهره ها نباید از نصف ارتفاع مهره از سطح لوله، عمیق تر باشد. هنگامی که همجوشی انتهایی برای اتصالات قالبگیری میشود، ممکن است مهره سمت اتصال، بینظمیهای شکلی، مانند فرورفتگیهای جزئی، انحرافات و چرخش مهرههای غیریکنواخت از خنککننده قطعات قالبگیری شده و خطوط ایجاد شده را نشان دهد. در این موارد، به طور عمده، ارزیابی بصری بر اساس اندازه و شکل مهره سمت لوله پلی اتیلن است. (برای مشاهده پیکربندی مهره ها به شکل 37 مراجعه کنید). اتصالات بصری غیر قابل قبول باید با استفاده از روش صحیح بریده شوند و دوباره جوش داده شوند (در این مورد، به دستورالعملهای بازرسی بصری سازنده مراجعه کنید.)

همچنین، یک دستگاه ثبت اطلاعات را میتوان به دستگاه های همجوشی هیدرولیک متصل نمود تا نواحی بحرانی فرایند همجوشی لب به لب را ثبت کند. این اطلاعات را میتوان قبل از دفن شدن اتصال لوله مورد بررسی قرار داد تا این اطمینان حاصل شود که روش همجوشی مناسبی توسط کاربر انجام شده است. این اطلاعات را می توان به عنوان یک ثبت دائمی از انجام اتصالات یک لوله در رایانه ثبت کرد. ثبت اطلاعات هر اتصال در هر کار را می توان به عنوان یک الزام QA مشخص نمود.

سطح مقطع قابل قبول و غیر قابل قبول

اتصال همجوشی لب به لب غیر قابل قبول به علت عملیات رو به رو قرار دادن ناقص لوله پلی اتیلن

اتصال همجوشی لب به لب غیر قابل قبول به علت آلودگی موجود در محل اتصال

اتصال همجوشی لب به لب قابل قبول

سطوح فنجانی غیرقابل قبول پس از چرخه خیس نمودن حرارتی

سطوح فنجانی اتصال، پس از چرخه خیس نمودن حرارتی غیر قابل قبول هستند. این پیامدها معمولاً در اثر بکار بردن فشار در طول چرخه خیس نمودن حرارتی ایجاد می شوند.

اتصال پیچ خورده غیر قابل قبول از نظر بصری

اتصالات پیچ خورده قابل مشاهده از نظر بصری (زاویه دار، خارج از تنظیم) باید بریده شده و دوباره جوش داده شوند (لوله مستقیم یا دارای پیچش).

لوله پلی اتیلن پیچ داده شده در اندازه های 6 اینچی IPS موجود است. این پیچیدگی ممکن است در بعضی از اندازه های لوله خمیدگی ایجاد کند که باید در آماده سازی فرایند همجوشی لب به لب مورد توجه قرار بگیرد. چندین روش برای رسیدگی به این وضعیت وجود دارد:

- قبل از انجام فرایند همجوشی لب به لب، لوله پیچ خورده را صاف کرده و دوباره گرد کنید.

- اگر هنوز انحنای لوله وجود دارد، انتهای لوله را در پیکربندی “S” با خطوط چاپی با فاصله تقریباً 180 درجه در دستگاه نصب کنید تا به همترازی مناسب لوله پلی اتیلن کمک کرده و به ایجاد اتصال مستقیم در لوله کمک کند. در این مورد به شکل 8 مراجعه کنید.

- اگر هنوز انحنای لوله وجود دارد، روش دیگر در این مورد، نصب یک قطعه لوله مستقیم بین دو لوله دارای پیچش است.

- باید تمام تلاش خود را به عمل آورید تا اتصال انجام شده در لوله، عمود بر محور لوله باشد.

همترازی انتهای لوله لوله پلی اتیلن دارای پیچش، در درون یک دستگاه همجوشی لب به لب

روش عمومی اتصال همجوشی نوع زینی لوله اصلی پلی اتیلن در اندازه 25/1 اینچی IPS و در اندازه های بزرگتر

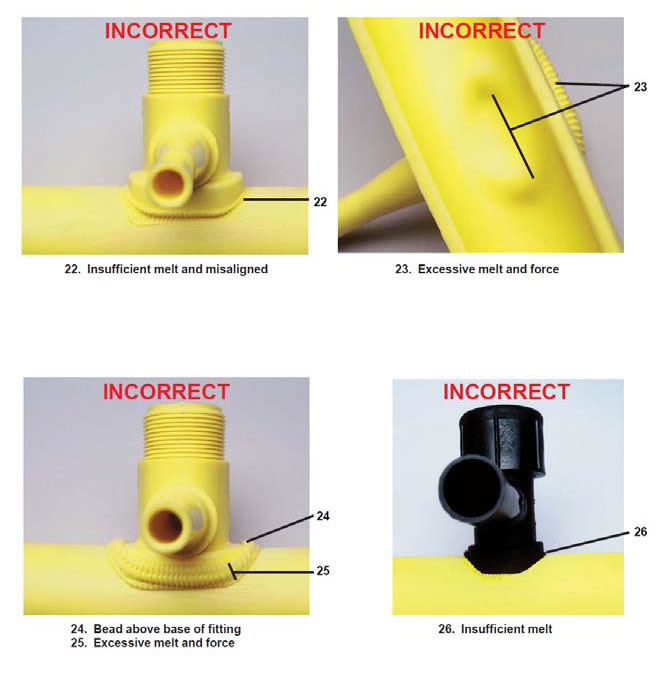

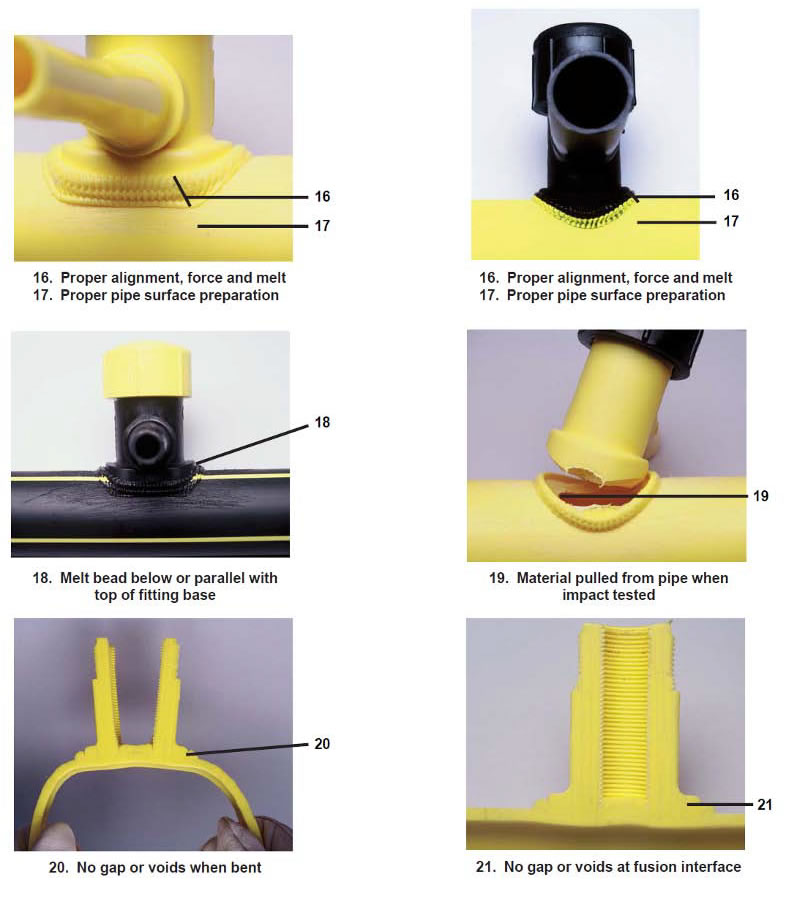

عکس هایی که مراحل این روش را شرح می دهند، به همراه عکس های همجوشی های قابل قبول و غیرقابل قبول در این بخش گنجانده شده است.

متغیرهای همجوشی زینی شکل عمومی برای لوله های آب پلی اتیلن تحت فشار

| درجه حرارت سطح آداپتور حرارت دهنده | 10 درجه فارنهایت 500 |

| فشار سطحی اولیه | psi 6 60 |

| فشار سطحی خیس شدن اولیه | psi 0 |

| فشار سطحی همجوشی | psi 3 30 |

| زمان حرارت دهی کل بر روی لوله اصلی: IPS 25/1 اینچ لوله اصلی تحت فشار | حداکثر 15 ثانیه |

| زمان حرارت دهی کل بر روی لوله اصلی: لوله اصلی تحت فشار با فشار 2 اینچ IPS | حداکثر 25 تا 30 ثانیه |

| کل زمان حرارت دهی بر روی شبکه اصلی آب: تمام شبکه های 3 اینچی و بزرگتر و شبکه های بدون فشار IPS25/1 اینچ و PSI 2 اینچ . | برای یک مهره 16/1 اینچ در پیرامون پایه اتصال جستجو کنید. |

برای مشاهده نیروهای مورد نیاز برای آن اتصال (نیروی حرارت دهی اولیه / نیروی خیساندن حرارتی / نیروی همجوشی) (مثال 90/0/180)، به گوشه سمت راست پایین برچسب اتصالات، نگاه کنید.

واژه شناسی

حرارت اولیه (مهره) – مرحله حرارت دهی که برای ایجاد یک مهره مذاب اولیه بر روی لوله پلی اتیلن اصلی آب استفاده می شود.

نیروی حرارتی اولیه (نیروی مهره) – نیروی (بر حسب پوند) بکار برده شده برای ایجاد یک الگوی مذاب اولیه روی لوله اصلی. نیروی حرارتی اولیه، بوسیله ضرب نمودن مساحت پایه اتصالات (بر حسب اینچ مربع) در فشار سطحی اولیه (بر حسب پوند بر اینچ مربع) تعیین می شود.

نیروی خیساندن حرارتی – نیروی (بر حسب پوند) اعمال شده پس از ایجاد الگوی مذاب اولیه بر روی لوله پلی اتیلن اصلی تعیین می شود. نیروی خیساندن حرارتی، حداقل نیرویی است (اساساً صفر پوند) که این اطمینان را ایجاد می کند که اتصالات، دستگاه حرارت دهنده و لوله اصلی با یکدیگر در تماس هستند.

نیروی همجوشی – نیروی (بر حسب پوند) بکار برده شده برای ایجاد یک پیوند همجوشی بین اتصالات و لوله. نیروی همجوشی با ضرب سطح پایه اتصالات (بر حسب اینچ مربع) در فشار سطحی همجوشی (بر حسب پوند بر اینچ مربع) تعیین می شود.

زمان حرارتی کل – زمانی که از هنگامی که دستگاه حرارت دهنده روی لوله اصلی قرار می گیرد و نیروی حرارتی اولیه اعمال می شود شروع می شود و با برداشتن دستگاه حرارت دهنده به پایان می رسد.

زمان خنک شدن – زمان مورد نیاز برای خنک شدن مفصل تا تقریباً حدود 120 درجه فارنهایت (49 درجه سانتیگراد). نیروی همجوشی باید به مدت 5 دقیقه در IPS 25/1 اینچ، یا 10 دقیقه برای سایر اندازه های لوله پلی اتیلن اصلی حفظ شود، پس از آن می توان تجهیزات همجوشی زینی شکل را جدا کرد. قبل از ضربه زدن به قسمت اصلی یا اتصال به خروجی انشعاب، این اتصال باید به مدت 30 دقیقه دیگر بدون ایجاد اختلال خنک شود.

ناحیه رابط برای ناحیه اتصالات زینی شکل پایه مستطیلی = (عرض پایه زینی شکل X طول پایه زینی شکل) – ناحیه سوراخ

برچسب اتصال – نیروی حرارتی اولیه، نیروی خیساندن گرما و نیروی همجوشی در گوشه سمت راست پایین برچسب اتصالات برای تمام اتصالات همجوشی زین، درج شده است. این امر، نیاز به محاسبه نیروهای همجوشی در حوزه کار را برطرف می کند (به عنوان مثال 180/0/90). روش همجوشی زینی شکل عمومی

توجه: تمام مراحل نشان داده شده در شکل 44 بر اساس آزمایشات انجام شده در دمای محیط کنترل شده است. شرایط محیطی در محل کار می تواند بر مدت زمان گرمایش و سرمایش تأثیر بگذارد. بدون در نظر گرفتن شرایط محل کار یا دمای محیط، دمای ابزار حرارت دهی تعیین شده، برای انجام کار، مورد نیاز است. دمای ابزار حرارت دهی را کم یا زیاد نکنید.

توضیح تصاویر: مراحل همجوشی با لوله زرد برای مشاهده بهتر نشان داده شده است، معمولاً، لوله آب پلی اتیلن سیاه است.

همجوشی های قابل قبول:

همجوشی های غیر قابل قبول:

دستورالعملهای نصب برای ایمنی کوپلینگهای جوش الکتریکی لوله پلی اتیلن

موارد ایمنی

در مورد انجام عملیات جوش الکتریکی، الزامات ایمنی محل کار باید کاملاً درک و رعایت شود. اتصالات و تجهیزات عملیات جوش االکتریکی، به عنوان ابزار “ضد انفجار” در نظر گرفته نشده و اینگونه نیستند. اگر روش جوش الکتریکی در یک محیط فرّار استفاده شود، ممکن است نگرانی های اضافی در مورد احتراق وجود داشته باشد و این شرایط در این تحقیق مورد بررسی قرار نگرفته است. هنگامی که رطوبت در محل انجام همجوشی یک نگرانی ایمنی است، قبل از اینکه واحد کنترل راه اندازی شود، سیم های مربوطه را به اتصالات وصل کنید. همچنین، اقدامات احتیاطی ایمنی را برای جلوگیری از قرار گرفتن در معرض خطرات شوک الکتریکی انجام دهید.

تجربه کاربر

کوپلینگ های جوش الکتریکی، فقط باید توسط افرادی نصب شوند که با استفاده از یک مربی مجاز، آموزش لازم را در مورد جوش الکتریکی فرا گرفته اند، اند، دانش کاری قوی در مورد پلی اتیلن و همجوشی حرارتی دارند و از طریق انجام آزمایش های مخرب، واجد شرایط انجام اتصالات جوش الکتریکی به اندازه 14اینچ و بزرگتر هستند. این تحقیق تنها یک راهنما است و نباید به جای آموزش توسط مربی مجاز جوش الکتریکی استفاده شود. همچنین، عدم رعایت تمام مراحل آماده سازی این روش، می تواند باعث ایجاد خرابی یا نشتی اتصال، به دلیل آلودگی یا نصب نامناسب شود.

آزمایشهای مخرب در استاندارد 1055ASTM F توضیح داده شدهاند و میتوانند بهصورت آزمایشهای ترکیدگی، آزمایشهای خمشی، آزمایشهای لایهبرداری و سایر روشهای مفید در تعیین کیفیت اتصال یک همجوشی باشند.